Artykuł sponsorowany

Używane maszyny pakujące – zalety, funkcje i na co zwrócić uwagę przy wyborze

- Najważniejsze zalety zakupu używanej maszyny pakującej

- Kluczowe funkcje i moduły, które realnie robią różnicę

- Na co zwrócić uwagę przy wyborze używanej maszyny pakującej

- Jak dopasować typ maszyny do procesu i branży

- Praktyczna ścieżka zakupu: od audytu po uruchomienie

- Ile realnie można zaoszczędzić i gdzie zyski są największe

- Najczęstsze błędy przy zakupie używanej maszyny i jak ich uniknąć

- Gdzie szukać sprawdzonych rozwiązań i wsparcia serwisowego

- Podsumowanie korzyści i kryteriów wyboru w jednym miejscu

Używane maszyny pakujące pozwalają szybko podnieść wydajność i jakość pakowania przy niższym budżecie wejścia. Dobrze dobrane i sprawdzone urządzenie potrafi zredukować koszty operacyjne, zautomatyzować krytyczne etapy i poprawić bezpieczeństwo pracy. Poniżej znajdziesz praktyczny przewodnik: jakie są kluczowe zalety, jakie funkcje są naprawdę ważne oraz na co zwrócić uwagę, by kupić mądrze i bez ryzyka.

Przeczytaj również: Serwis frezarek do manicure - jak przebiega proces naprawy?

Najważniejsze zalety zakupu używanej maszyny pakującej

Oszczędność kosztów: cena zakupu jest niższa o 30–60% względem nowego modelu, a zwrot z inwestycji następuje szybciej. Jeżeli urządzenie ma udokumentowany serwis, ryzyko nieplanowanych przestojów pozostaje niskie.

Przeczytaj również: Technologia AGM Fiamm - przewaga w świecie akumulatorów

Zwiększenie wydajności: w porównaniu z ręcznym lub półautomatycznym pakowaniem, automatyzacja podnosi takt linii i stabilizuje wynik. Mniej wąskich gardeł oznacza mniejsze koszty obsługi i krótszy czas realizacji zamówień.

Przeczytaj również: Rura intercoolera a jej wpływ na osiągi sportowych samochodów

Lepsza jakość opakowań: precyzyjne układy dozowania, kontroli naciągu czy zgrzewu ograniczają odrzuty i reklamacje. Jednolita jakość podnosi wiarygodność marki.

Bezpieczeństwo i powtarzalność: czujniki, blokady i osłony minimalizują ryzyko wypadków, a standaryzacja cyklu ułatwia kontrolę procesu.

Krótki czas wdrożenia: sprawdzone maszyny są gotowe do pracy niemal od razu. Dzięki prostej integracji z istniejącą linią ograniczasz przestoje.

Kluczowe funkcje i moduły, które realnie robią różnicę

Automatyzacja i integracja: podajniki, układarki, odwijaki i wagi kontrolne zamykają lukę między operacjami. Interfejsy (np. I/O, Ethernet/IP) ułatwiają połączenie z PLC i systemami nadrzędnymi.

Precyzja ustawień: receptury produktu, elektroniczna regulacja temperatury zgrzewu, kontroli naciągu folii, synchronizacji taśm – to elementy, które zwiększają powtarzalność i zmniejszają zużycie materiałów.

Optymalizacja materiałowa: funkcje oszczędzania folii, autoadaptacja długości opakowania, kontrola szczelności zgrzewu i parametryzacja cyklu skracają czas przezbrojeń i obniżają koszty materiałów.

Moduły ułatwiające pracę: szybkozłącza, narzędzia do szybkich przezbrojeń, monitoring stanu (liczniki cykli, alarmy), a także systemy wizyjne do kontroli etykiet i kodów.

Elastyczność formatów: szczególnie w maszynach pionowych (VFFS) możliwość przejścia między różnymi rodzajami opakowań i gramatur bez skomplikowanych ingerencji technicznych.

Na co zwrócić uwagę przy wyborze używanej maszyny pakującej

Stan techniczny i historia serwisowa: poproś o dziennik przeglądów, listę wymienionych części, raport z ostatniej kalibracji. Oceń zużycie elementów ruchomych (łożyska, pasy, prowadnice), układu zgrzewu i napędów.

Zgodność z produktem i materiałem: dopasuj maszynę do lepkości, granulacji, wrażliwości produktu i do typu folii (mono, laminaty). Niewłaściwe połączenie generuje odrzuty i przestoje.

Wydajność a koszty obsługi: porównaj deklarowany takt z realnymi danymi z testów. Wyższa wydajność często obniża koszt jednostkowy – ale tylko, jeśli maszyna utrzyma stabilne parametry w Twoim trybie pracy.

Bezpieczeństwo i zgodność: sprawdź osłony, kurtyny świetlne, wyłączniki awaryjne, dokumentację CE i instrukcję w języku polskim. To kluczowe dla BHP i audytów jakości.

Kompatybilność i integracja: potwierdź dostępne interfejsy, protokoły, schemat elektryczny i listę sygnałów. Upewnij się, że wpasujesz maszynę w przestrzeń i takt linii.

Dostępność części: oceń, czy komponenty to standardowe elementy (np. Siemens, Festo). Dostęp do części skraca przestoje i stabilizuje koszty serwisu.

Testy przed zakupem: wymuś próbę na Twoim produkcie i docelowej folii. Sprawdź jakość zgrzewu, szczelność, dokładność dozowania i faktyczny takt na godzinę.

Jak dopasować typ maszyny do procesu i branży

Maszyny pionowe (VFFS): bardzo elastyczne w pakowaniu sypkich, drobnoziarnistych i mrożonek. Szybkie przezbrojenia i korzystne koszty opakowania.

Flow pack (HFFS): idealne dla pieczywa, słodyczy, produktów jednostkowych. Stabilna estetyka opakowań i wysoka prędkość.

Owijarki i banderolownice: do stabilizacji ładunku i multipaków; istotna kontrola naciągu folii i oszczędność materiału.

Maszyny kartonujące i tray-pack: kluczowe w kosmetyce, farmacji i FMCG, gdzie liczy się prezentacja i ochrona jednostek sprzedażowych.

Praktyczna ścieżka zakupu: od audytu po uruchomienie

- Audyt procesu: zmapuj produkty, wolumeny, czasy przezbrojeń, cele jakościowe i ograniczenia przestrzenne.

- Specyfikacja wymagań: określ parametry pakowania, materiały, interfejsy, standardy bezpieczeństwa i KPI (takt, OEE, odrzuty).

- Wybór i weryfikacja: shortlist modeli, przegląd techniczny, testy na próbkach, kalkulacja TCO (energia, części, serwis).

- Przygotowanie linii: layout, zasilanie, transport produktu, buforowanie; plan integracji z PLC i systemami nadrzędnymi.

- Uruchomienie i szkolenie: walidacja receptur, szkolenie obsługi i utrzymania, plan przeglądów oraz listy kontrolne.

Ile realnie można zaoszczędzić i gdzie zyski są największe

Redukcja CAPEX: zakup używanego sprzętu obniża nakłady inwestycyjne, przez co szybciej osiągasz próg rentowności.

Niższy koszt jednostkowy: automatyzacja zmniejsza pracochłonność i odrzuty. Oszczędności materiałów osiąga się dzięki precyzyjnym ustawieniom i funkcjom optymalizacji.

Mniej przestojów: właściwa integracja i dostępność części skracają czasy reakcji. Standaryzacja modułów ułatwia diagnostykę.

Najczęstsze błędy przy zakupie używanej maszyny i jak ich uniknąć

- Brak testów na własnym produkcie: prowadzi do rozczarowań i kosztownych modyfikacji. Zawsze wykonaj próby.

- Niedoszacowanie serwisu: zaplanuj przeglądy, budżet na części szybko zużywalne i czasy dostaw.

- Pominięcie bezpieczeństwa: brak kompletnych osłon i dokumentacji CE może zatrzymać produkcję po audycie.

- Zła integracja: nieuwzględnienie interfejsów i miejsca w linii skutkuje przestojami i dodatkowymi kosztami.

Gdzie szukać sprawdzonych rozwiązań i wsparcia serwisowego

Warto współpracować z dostawcą, który łączy sprzedaż z profesjonalnym serwisem oraz dostępem do części. Taki partner przeprowadzi przegląd, przygotuje maszynę do pracy, wykona wdrożenie i przeszkoli zespół. Sprawdź maszyny pakujące używane, jeśli zależy Ci na szybkim wdrożeniu, przetestowanych konfiguracjach i pełnym wsparciu posprzedażowym.

Dobrze skrojona oferta obejmuje: dobór maszyny do produktu i folii, weryfikację stanu technicznego, integrację z linią, testy odbiorowe FAT/SAT oraz gwarancję z serwisem pogwarancyjnym.

Podsumowanie korzyści i kryteriów wyboru w jednym miejscu

Używana maszyna pakująca to rozsądny sposób na podniesienie mocy produkcyjnych przy ograniczonym budżecie. Kluczowe jest połączenie: oszczędności kosztów, automatyzacji procesu, precyzji ustawień i łatwej integracji z linią. Przed zakupem zweryfikuj stan techniczny, bezpieczeństwo, dostępność części oraz dopasowanie do materiału i produktu. Przeprowadź testy na swoich próbkach – to najlepsza polisa na stabilny start i szybki zwrot z inwestycji.

Kategorie artykułów

Polecane artykuły

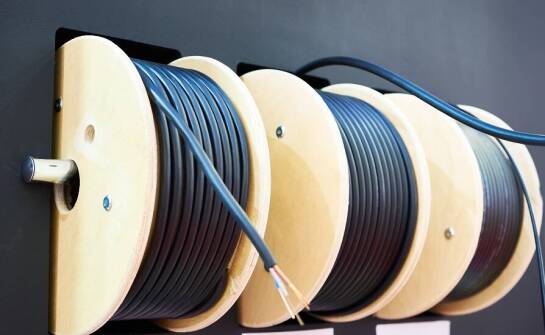

Jakie są najnowsze trendy w projektowaniu rolek do rozwijania kabli?

W dzisiejszych czasach innowacje w branży elektroinstalacyjnej odgrywają kluczową rolę, a rolki do rozwijania kabli nie są wyjątkiem. Nowoczesne podejście do projektowania tych narzędzi uwzględnia zmiany technologiczne, które wpływają na funkcjonalność oraz bezpieczeństwo pracy. Dzięki temu profesjo

Jak dbać o verticale drewniane, by służyły przez lata?

Drewniane verticale to popularny wybór w aranżacji wnętrz, łączący estetykę z funkcjonalnością. Odpowiednia konserwacja jest kluczowa dla ich długowieczności, pozwalając cieszyć się pięknem i praktycznością przez wiele lat. Warto poznać podstawowe zasady pielęgnacji oraz unikać najczęstszych błędów,